利用 cobots 增強金屬工業的能力

背景資料

高通機械是一家來自於中國北方青島市的老牌中小企業。工廠專注於家用空調鈑金零件、高速鐵路配件、醫療設備鈑金零件的生產加工,在空調鈑金行業積累了大量的經驗和技術。客戶以其穩定的加工重複性和品質得到了消費者的廣泛認可。

近年來,工廠緊貼產業趨勢,不斷追求工業自動化。2002 年,工廠從日本引進第一台 AMADA CNC 沖床,自此不斷增加自動化設備的投資。隨著機器人技術日趨成熟,工廠於 2014 年引進焊接裝置用六節式工業機器人,並採用六節式搬送機器人的自動化解決方案。

痛點

由於消費端的客製化需求日益增加,高通機械的生產線面臨小批量、多樣化的挑戰,導致他們需要經常重新配置和編程機器人以執行新的任務。然而,該公司原本部署在生產線上的傳統六軸工業機器人,由於切換週期長,強烈拖慢了生產流程。

解決方案與優點

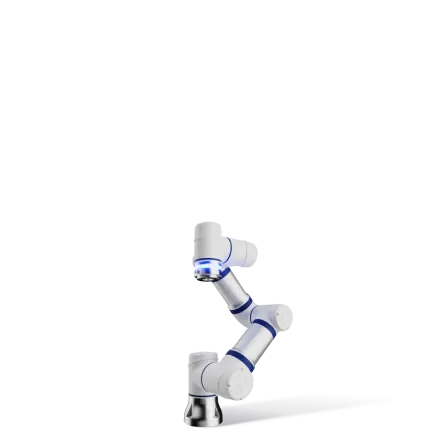

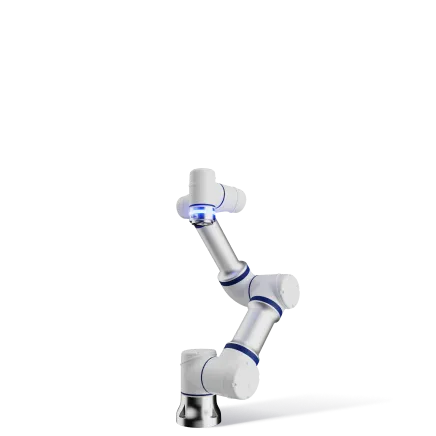

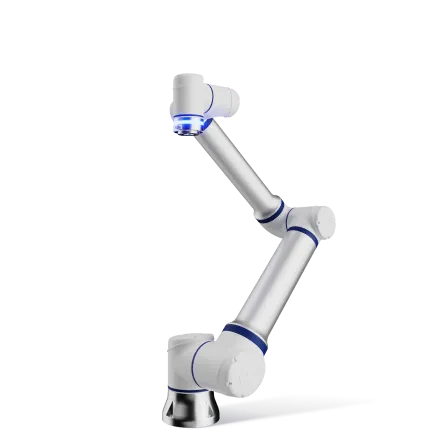

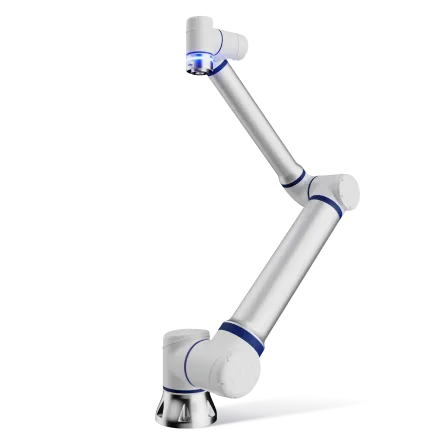

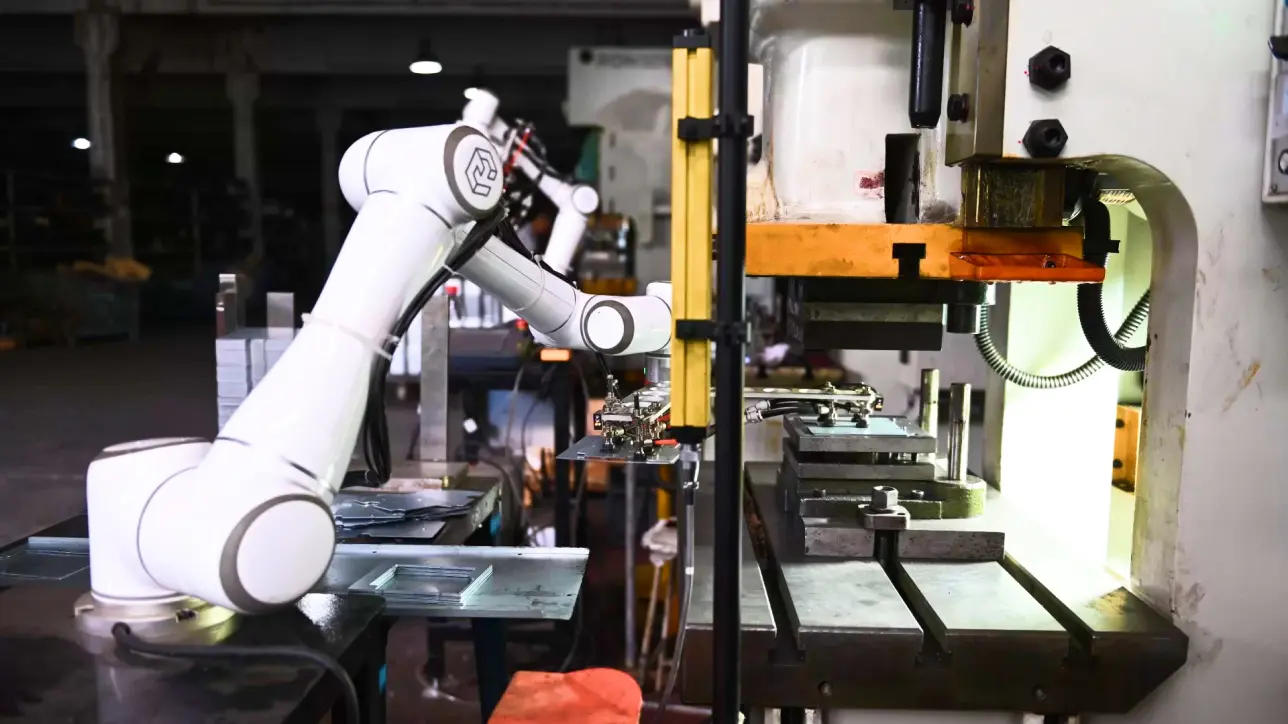

另一方面,重新部署 cobot 並在多台機器之間切換所需時間更短(不超過半天)。而且,協同式機器人比工業機器人更人性化,速度也不會慢很多,在加工某些特定工件時,速度甚至可以更快!因此,在 2016 年,該公司逐步用協同式機器人取代了大部分傳統工業機器人,最終部署了多達四台 Elite Robots 協同式機器人,用於其取放、棧板和攻牙任務。

在攻牙應用中,有些零件需要攻多達 120 個孔,由於這項工作的單調性和重複性,手工操作人員經常會漏掉一些孔,導致產品故障率很高。

另一方面,使用 Elite Robots 協同式機器人,不僅可縮短攻牙過程的時間,最重要的是,可確保不會遺漏任何孔洞。

高通機械自使用Elite Robots協同工作機器人後,生產線效率大幅提升,未來的發展方向是使用協同工作機器人執行更多目前仍由人力或工業機器人執行的工作。在這個時間就是金錢的時代,Elite Robots高性價比、高效率、易組態的協同工作解決方案,在自動化升級的道路上,贏得了這家以及其他許多客戶的肯定!

個案研究 cobots